1 julio, 2013

En los últimos días, se difundieron dos anuncios que prometían una mayor participación argentina en la creación de electrónica. La primera consistió en la apertura de una planta de circuitos integrados en la ciudad bonaerense de Chascomús. La segunda fue la inauguración de un centro de electrónica en el INTI.

RedUSERS entrevistó en exclusiva al ingeniero Alex Lozano, profesor del Centro de Nano y Micro Tecnología del Instituto Nacional de Tecnología Industrial (INTI), que posee más de 20 profesionales en la sede de Miguelete, provincia de Buenos Aires, más otros 30 en la sede de Bahía Blanca, dentro del predio de la Universidad Nacional del Sur.

Lozano explicó que hace unos 7 años que vienen formando profesionales, algunos de los cuales poseen doctorados en universidades nacionales y del exterior. En Bahía Blanca hay unas 30 personas que se dedican al diseño del circuito integrado, mientras que el equipo de Miguelete participa también del diseño, pero está más enfocado en el desarrollo de la plataforma.

¿El objetivo de este centro es fabricar circuitos integrados?

Hay que separar las cosas. Nosotros no fabricamos, el primer objetivo a mediano o corto plazo no es fabricar chips. Las foundries están principalmente en Asia o EE.UU. El costo de una instalación para fabricar circuitos integrados es de miles de millones de dólares si hablamos de las últimas tecnologías.

Lo que apuntamos en esta primera etapa es a formar un grupo de diseño, es decir, diseñar circuitos integrados. Esto no requiere tanta inversión, solamente necesita de una cantidad de gente formada, lo cual lleva tiempo, por eso trabajamos desde hace años para poder afrontar el diseño; y adquirimos computadoras actualizadas para poder diseñar y las herramientas de diseño (software) que no son baratas, pero comparadas con la instalación de una planta son costos de órdenes de magnitud mucho menor.

¿Cuáles son las etapas de diseño antes de su fabricación?

El diseño abarca varios aspectos que hay que tener en cuenta. Primero, hay que tener disponibilidad de herramientas de diseño. Eso se gestiona con dos o tres empresas de software que las proveen, estamos definiendo cuál adquiriremos. Luego hay una etapa de puesta a punto de las herramientas y la capacitación de la gente para poder sacarle el máximo rendimiento.

Después, el diseño requiere para no empezar desde cero la compra de módulos de propiedad intelectual, es decir, bloques prediseñados de interfaces o de partes del circuito que se va a diseñar para no reinventar la rueda, lo cual demandaría tiempo adicional. Y el tiempo que se requiere para llegar al mercado es muy importante hoy en día. Hay todo un proceso de selección y evaluación para ver cuáles son los bloques de propiedad intelectual que se necesitan y mejor se ajustan a la aplicación.

Posteriormente, hay que integrar esos bloques dentro del circuito. Se hace el diseño de la electrónica adicional que hace falta para integrar esos módulos, se simula el funcionamiento global del dispositivo y después se hace un dibujo del circuito de las máscaras que van a servir para la fabricación del circuito integrado que finalmente se envía a la fábrica.

El diseño final debe ser rigurosamente verificado antes de su envío a fábrica, que a su vez hará su propia verificación de las reglas de diseño para comprobar que todo esté en condiciones de ser fabricado. Una vez terminado ese diseño, se fabrican las máscaras y después se produce una serie prototipo de algunos pocos cientos de chips para evaluar funcionalmente si cumplen con las especificaciones que se habían previsto. Una vez verificado el chip a nivel prototipo, se puede requerir una nueva serie para corregir posibles errores y se hace la producción final en función del volumen de la aplicación a la cual está destinado.

¿Cuánto tiempo demanda todo el proceso?

Dependiendo de la complejidad del chip, un diseño de alta complejidad que pueda competir con los que están hoy en día en el mercado puede llevar un año y medio desde que se define el producto hasta que se tiene un prototipo en condiciones de ser probado y ensayado. Y otros seis meses para hacer ajustes adicionales y que esté en producción.

¿La fabricación es la etapa que tarda menos?

También lleva su tiempo, dependiendo del tipo de servicio que se contrate. Para fabricar prototipos, las foundries ya tienen sus fechas fijas durante el año y uno debe ajustarse al calendario que ofrecen para lo que es prototipeado. A veces, eso se suele hacer tres o cuatro veces al año. Suele tardar no menos de dos o tres meses en obtenerse el prototipo en condiciones de ser testeado.

¿Cuáles son las aplicaciones a los que ustedes destinarán estos chips?

El más importante en desarrollo en este momento es un chip para aplicaciones multimedia que podría ser utilizado en televisores smartTV o set-top-boxes para recepción de señal de TV Digital y con la posibilidad de que eso pueda ser expandido a equipos móviles como celulares y tablets con pequeñas modificaciones de la tecnología. La idea sería tener un chip nacional que les permita a los fabricantes locales incorporar alguna ventaja en cuanto a costos y condiciones impositivas.

¿Estos chips serían más económicos que los fabricados en el exterior?

No necesariamente. Por supuesto que, siendo uno de los primeros desarrollos a nivel local, sería muy pretencioso querer competir con los que están a la vanguardia a nivel mundial y tienen años de experiencia y de formación de gente en el área. La idea es lograr un dispositivo que tenga un valor agregado y algún diferencial con respecto a estos chips que se encuentran en el mercado, que permita obtener algún beneficio y lograr el interés del gobierno para que esto se desarrolle. La electrónica es un área estratégica y prioritaria a nivel nacional, con lo cual necesariamente deberíamos tener algún apoyo del gobierno para se puedan insertar en el mercado. Y, a partir de un primer producto, esto pueda evolucionar y la cantidad de gente formada pueda generar a futuro nuevos productos y seguir el tren de la tecnología.

Otra de las áreas estratégicas es la industria aeroespacial, donde la Argentina se ubica como uno de los pocos países que producen satélites, ¿tienen algún proyecto vinculado a este rubro?

Sí. Luego de este proyecto, que requiere una cantidad importante de gente trabajando en diseño y tiene como plazo entre 1,5 y 2 años, habría otros proyectos más focalizados en otros nichos. Uno de ellos podrían ser las aplicaciones espaciales. Tenemos desde hace un tiempo alguna relación con ArSat, quienes nos ha manifestado el interés en identificar algún tipo de dispositivo que sea de utilidad para sus aplicaciones satelitales y poder hacer el diseño a nivel local. Esto nos independizaría tecnológicamente de proveedores extranjeros y además tiene la posibilidad de desarrollar el diseño a medida, personalizarlo, según las necesidades puntuales de la aplicación satelital.

¿En qué consiste esta “independencia” tecnológica?

La versatilidad que uno tiene de adaptar el diseño a la aplicación específica y no depender de algún chip comercial que quizás no cubre lo que uno necesita o cubre más de lo que uno necesita. Y manejar la tecnología, porque más allá de lo que uno pueda ganar en costos, que es relativo, la ventaja de poder diseñar un chip a medida localmente es que uno se independiza tecnológicamente de lo que fijan las empresas a nivel global, manejando el precio y el tipo de producto que nos venden. Además, con el agravante de que no se puede negociar con las empresas porque no se tienen argumentos: uno tiene que comprar lo que le venden y cuándo se lo venden, si es que te lo quieren vender.

¿Tienen algún tipo de proveedor local?

No hay mucho desarrollado a nivel local. Hay una iniciativa de una empresa privada para instalar una fábrica de circuitos integrados a futuro con alguna tecnología más madura, que si bien no permite producir chips de última generación, servirá para productos de menor complejidad, que no necesitan tanta integración y son perfectamente aplicables a otros nichos de mercado como la industria automotriz, tarjetas de identificación sin contacto, etcétera.

Hay una cantidad de productos que se pueden fabricar tranquilamente con generaciones anteriores de tecnología porque su complejidad no justifica usar tecnología de última generación. Además, la inversión para esa instalación es mucho menor que la necesaria para hacer procesadores de ocho núcleos o a 14 nanómetros como se está desarrollando actualmente. Estamos hablando de tecnologías a lo mejor de 350 o 180 nanómetros, con las cuales se pueden fabricar electrónica perfectamente para aplicaciones que todavía están vigentes.

¿Hay algún proyecto de nanoelectrónica?

Bueno, hay que ver qué se entiende por nanoelectrónica. Cuando hablamos de circuitos integrados, estamos hablando de dimensiones del orden de los nanómetros, por lo tanto se podría decir que es nanoelectrónica. Hay distintos puntos de vista al respecto. Lo que si hay dentro del INTI es varios grupos que forman una red de nanotecnología.

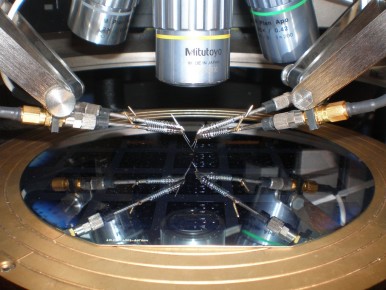

Nosotros aportamos a esa red desde la nanoelectrónica y la microelectrónica todo lo relacionado con la instrumentación y soporte para dispositivos que tienen algún tipo de relación con la nanotecnología, como por ejemplo sensores o biosensores. Además tenemos una instalación de sala limpia para proyectos de microelectrónica en los cuales se hacen procesos que están en las dimensiones de los nanómetros. Así que podríamos decir que hacemos nanotecnología también.

¿Podría darnos algunos datos técnicos del chip que están diseñando?

Estamos desarrollando una plataforma, que implica diseñar un circuito integrado de alta complejidad del tipo System on Chip (SoC) para aplicaciones multimedia con distintos tipos de interfaces, con toda la electrónica necesaria para poder recibir la señal de televisión digital, procesarla y mostrarla en la pantalla del dispositivo donde se va a instalar. Al mismo tiempo, estamos diseñando la placa de referencia donde va a ir montado ese circuito integrado para poder verificar y probar su funcionamiento.

Hay un grupo abocado a todo lo que es el diseño del circuito integrado SoC y otro grupo de las mismas dimensiones trabajando en cada una de las partes que tiene que ver con la interfaz entre el circuito integrado y el mundo exterior. Esto es el desarrollo de la placa donde va el circuito integrado, que es el núcleo del sistema, más todas las interfaces de comunicación hacia el mundo exterior: memorias internas, conexionado, etcétera. Todo sobre un circuito impreso de alta complejidad.

¿Qué formato tendrá el circuito integrado que vendrá desde Asia?

Será una pastilla de silicio montada sobre un encapsulado que todavía no está definido, una parte del desarrollo es definir el tipo de encapsulado, más una serie de conexiones para poder soldar el circuito a una placa.

¿Tienen definido qué empresa será la que fabricará el chip?

Ya hemos contactado a las empresas que proveen software de diseño y también a foundries en Asia. En este momento estamos trabajando en una primera etapa en la que hacemos un estudio de factibilidad del desarrollo y de la tecnología del circuito integrado SoC, donde hacemos todo el relevamiento y la búsqueda de proveedores de herramientas de software, de módulos de propiedad intelectual, de fábricas, etcétera. Si bien ya tenemos algunos contactos establecidos, estamos comparando alternativas en el mercado para definir la mejor combinación de esos proveedores para poder llegar a buen término con el diseño.

¿Confirmaron los clientes a quienes venderán estos chips?

Parte del estudio de factibilidad incluye un estudio de mercado de cuáles serían los potenciales clientes interesados. Varias de las empresas que fabrican localmente tienen conocimiento de esta iniciativa. El estado también. Lo que hay que hacer es completar la información y hacer un estudio más detallado de cuál sería el nicho para este tipo de dispositivos.

¿En qué etapa del proceso se encuentran actualmente?

En la primera etapa de definir el espectro total de posibilidades y terminar una documentación completa de cuál sería la factibilidad de hacer el diseño y desarrollo, cuáles son todos los elementos necesarios, cuál es la selección de proveedores que se va a tomar como referencia para poder encarar el diseño, y los nichos de mercado a los cuáles se puede llegar a aplicar.

FOTOS: Gentileza INTI